v|tome|x l 240

—— 高分辨率微焦点计算机断层扫描(micro ct)系统,用于如大型铸件,焊接接缝,电子设备和更多的三维计算机断层扫描和二维无损x射线检测。

特色

主要功能

顾客利益:

工业x射线三维计算机断层扫描(micro ct 与 nano ct) 的经典应用是对金属和塑料铸件的检测和三维测量。 然而, phoenix| x射线的高分辨率x射线技术开辟了在众多领域的新应用,如传感器技术、电子、材料科学以及许多其他自然科学。

涡轮叶片是复杂的高性能铸件,要满足较高质量和安全性的要求。 ct可进行故障分析以及准确的三维测量(如壁厚)。

材料科学

高分辨率计算机断层扫描(micro ct 与 nano ct)用于检测材料、复合材料、烧结材料和陶瓷,但也用来对地质或生物样品进行分析。 材料分配、空隙率和裂缝在微观分辨率上是三维可视的。

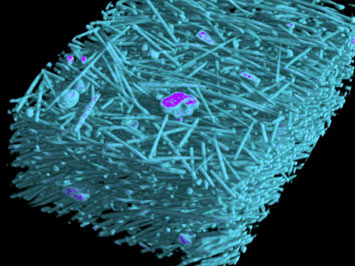

玻璃纤维增强塑料制成的物体的nanoct: 玻璃纤维和矿物填料(紫色)的凝聚体的方位和分布都清晰可见。 纤维宽度大约为 10 µm.

测量

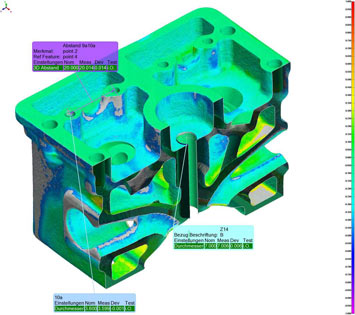

用x射线进行的三维测量是较少见的可对复杂物体内部进行无损测量的技术。 通过与传统的触觉坐标测量技术的对比,对一个物体进行计算机断层扫描的同时可获得众多的曲面点 - 包括很多无法使用其他测量方法无损进入的隐蔽形体,如底切。 v|tome|x s 有一个特殊的三维测量包,其中包含空间测量所需的任何工具,从校准仪器到表面提取模块,具有更准确的精度,可再现且具有亲和力. 除了二维壁厚测量,ct体数据可以快速方便地与cad数据进行比较,例如,分析完成元件,以确保其符合要求的规定尺寸。

cad 差异分析和测量对气缸盖3个装置。

铸件与焊接

射线无损检测用于检测铸件和焊缝缺陷。 微焦点x射线技术和工业x射线计算机断层扫描(mico ct)的结合,使得微米范围内的缺陷探测成为可能,并提供低对比度缺陷的三维图像。

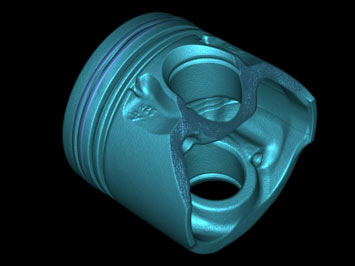

铸铝活塞的ct图像显示被检测对象的隐藏的轮廓和内表面,包括一些空洞,可自动计算其尺寸和位置。 层析图像是三维测量的基础(表面重构和标准实际值比较)

phoenix v|tome|x m —— 多功能的x射线微聚焦ct系统,用于三维计量和分析,高达300kv/500w 在phoenix v|tome|x m中,贝克休斯公司独特的300千伏微焦点x射线管是安装于紧凑的ct系统,用于工业过程控制和科研应用。 该系统提供300千伏下业内放大倍率,并以其高动态dxr数字探测器阵列和点击与测量| ct(click & measure | ct)自动化功能成为工业检测和科研的有效的三维工具。 该系统具备双|管配置,可以为各种样本范围提供详细的三维信息: 从低吸收样品的高分辨率 nanoct®到涡轮叶片检验等的高功率ct应用。

phoenix v|tome|x s —— 多功能的高分辨率系统,用于二维x射线检测和三维计算机断层扫描(micro ct 与nano ct))以及三维测量 为达到高度的灵活性,phoenix v|tome|x s可从二者中选择装备:180千伏/ 15 w高功率nanofocus x射线管和240kv/ 320w的微焦点管. 由于这种独特的组合,该系统是一个非常有效且可靠的工具,基本应用于对低吸收材料的极高分辨率扫描以及对高吸收物体的三维分析。

v|tome|x l450 —— phoenix v|tome|x l450是多功能高分辨率微焦点系统,用于二维和三维计算机断层扫描和二维无损x射线检测 此设备配有**个单极300千伏/ 500 瓦的微聚焦源,确保了300千伏的世界上良好的放大倍率。其基于花岗岩的操作可处理多达50千克,长600 毫米/ 直径500毫米的大样本且具有极高的精度。该系统是一个用于无效和缺陷检测和复合材料、铸件和精密零件如注射喷口或涡轮叶片的三维测量(如首件检测)的极好的凯发app的解决方案。 可选的高功率纳米焦距x射线管可使 phoenix v|tome|x l450适应任何种类的工业和科学高分辨率ct应用。